抽油機電機高耗低效探因及節能降耗措施

【皖南電機導讀】:在勝利油田等各采油廠,電機是原油生產的主要動力,被廣泛應用在油田生產生活的各個領域,機械采油、注水、油氣集輸三大系統的電力驅動裝備幾乎是電機,可以說電機是油田的主要用電設備,占總耗電量的80%。然而,在實際生產過程中,由于管理技術水平等問題,很多電機處于輕載、低效、高耗能的運行狀態,電能浪費嚴重。因此,電機節能降耗是油田節電降耗、降低開采成本的主要探索方向。

一、電機高耗低效運行的原因

勝利油田使用電機的機采系統、輸油(氣)系統、注水系統、水泵系統,其電機的運行狀況均不樂觀,離經濟運行有一定的差距,造成電機效率低下,能耗過大。其原因主要有以下幾個方面:

1.1老舊電機數量仍然較多

部分電機使用時間過長,內部材料老化嚴重,有些電機的使用時間在20-30年以上;而另一部分電機制造工藝已屬落后淘汰技術,各類技術性能參數遠差于新型電機。無論是電機過舊還是制造工藝過時,均會造成電機運行負擔加重,電機效率低下,電機損耗也遠遠高于新裝或新型電機。

1.2電機匹配不當,運行設置不科學

機械設備與電機配套不合理,包括形式選用不合理、容量選用不合理、轉矩和轉速選用,不合理等現象比較普遍,而機動設備的用戶也由于對設備的選用不合理,運行方式不合理,造成大量的電機處于低效率運行狀態。很多電機在選配時沒有認真規劃,導致真正投入使用后電機額定功率對匹配功率過大(大馬拉小車)或過小(小馬拉大車)的問題。其中“大馬拉小車”使電機多損耗了一部分空載損耗;而“小馬拉大車”則使電機超負荷運行,電機負擔過重,電機溫升過高,嚴重影響電機使用壽命。

1.3特殊工藝或生產發展需要是電機高耗低效運行的重要因素。

(1)采油系統。抽油機由于其特殊的運行要求,所匹配的抽油機電機必須同時滿足最大沖程,最大沖次,最大允許掛重的三個要求,還須具有足夠的堵轉轉矩,以克服抽油機啟動時嚴重的靜態不平衡。因此,往往抽油機在設計時確定的安裝容量裕度較大。如6型抽油機配Y200L-6/18.5kW,10型抽油機配Y250M-6/30kW等,但實際功率卻比額定功率要小的多。因此,在抽油機電機的選配上往往安裝了容量較大的電機,增加了電機的空載損耗;而抽油機的特殊的負荷變化,使得電機的無用功增加,這都使采油系統和電機的效率較低。

(2)泵類。鑒于油田對輸油注水站點擴容的考慮,有時在泵及電機的選配上采取以大帶小的方法,以滿足以后發展的需要,但很多站點輸油量或注水量較小或不斷萎縮,造成原來的泵機組配置過大,即嚴重的“大馬拉小車”,且這種狀況更多的時候不能立即更變,造成較為嚴重的電能損失。

二、電機節能測試實驗

為了研究電機節能潛力,特對油田中電機使用最廣泛的抽油機電機和泵類電機進行了節能測試實驗。

2.1抽油機電機節能實驗

對孤東油田2-13-14井的電機進行了測試,實驗主要是通過更換電機(改變電機額定功率大小)來論證節電潛力。

監測發現,在2-13-14井上將Y160 M-6(7.5 kW)電機更換為Y112 M-4B5(4 kW)后,額定功率雖然降低3.5kW,但保證了正常的生產需要,且抽油系統效率略有升高,平衡度保持在80%-110%之間,有功功率從2.39 kW降低到1.45 kW,平均有功節電率達到了36.08%。

通過該實驗說明:對抽油機等負載不平穩的系統,可根據電機的實際有功功率大小,選用或更換匹配的電機,降低額定功率,減小功率損失,提高電機電能利用率。

2.2泵類電機節能實驗

對孤東聯合站2#鍋爐房的4#水泵電機進行測試實驗,方法是對電機在安裝變頻裝置前后的功率變化情況(有功節電率)進行測算,進而論證變頻器對電機的影響。水泵電機控制柜安裝了變頻器后,可根據生產需要自由調節頻率,進而改變泵流量和有功功率,為了方便說明問題,我們可以采集多個頻率點進行對比,測算節電率,監測中選取工頻(50 Hz)和47 Hz兩個頻率點。通過監測,頻率在47 Hz時,有功功率比工頻(50 Hz)時減小4.56 kW,功率因數提高0.0917,有功節電率達到了14.29%。

通過該實驗說明:安裝變頻裝置后,不僅可以自由設置頻率,即電機以不同的轉速運行,從而達到需要的生產參數(如流量),方便生產中靈活調配,而且還可以在保證生產要求的前提下,提高功率因數,降低有功,減少不必要的損耗,是電機節能的有效途徑。

三、抽油機電機節能措施

電機降低損耗主要從恒定損耗(鐵耗和機械損耗)、銅耗及雜散損耗這三個方面人手,實際中的各種措施也是以減少這三種損耗中一個或多個為本質的方法,具體的應用中則主要有以下幾種措施:

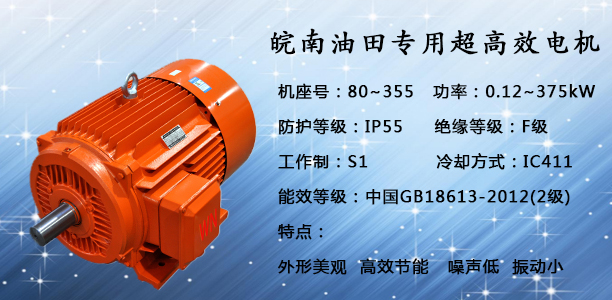

3.1選用高效節能型電機或專用電機,淘汰老舊落后電機

高效節能型電機的電機損耗僅是傳統落后電機的幾分之一,但電機效率卻明顯高于同狀態下一般電機,是老舊落后電機更替的首選。

(1)永磁同步電機。抽油機上使用的永磁同步電機是一種異步啟動的同步電機,由轉子交流啟動后牽入同步運行,類似于交流同步電機。其運行是靠定子繞圈在氣隙中產生的旋轉磁場與轉子上磁鋼間的相互吸引,使轉子與定子氣隙磁場同步旋轉而做功。其轉子等效電阻電路,故功率因數高,因無磁勵電流,其空載損耗小。電機效率可達96%左右,較三相異步電機高。

(2)直流電機。直流電機有優良的控制性能,其機械特性和調速特性均為平行的直線,這是各類交流電動機所沒有的特性。此外,直流電動機還有起動轉矩大、效率高、調速方便、動態特性好等特點。

(3)其他專用電機。對有特殊工藝要求的設備,其對電機某一方面性能的要求不同,應結合具體情況具體裝配,盡量減少因普通電機為彌補專用電機性能而造成額外電機電耗。

3.2正確匹配電機功率

在選擇電機時應注意以下兩點:

(1)如果電機功率選得過小,就會出現“小馬拉大車”現象,造成電機長期過載,使其絕緣因發熱而損壞,甚至電機被燒毀。

(2)如果電機功率選得過大,就會出現“大馬拉小車”現象。其輸出機械功率不能得到充分利用,功率因數和效率都不高,不但對用戶和電網不利,而且還會造成電能浪費。

要正確選擇電動機的功率,必須經過以下計算或比較:

(1)對于恒定負載連續工作方式,所選電機的額定功率應等于或稍大于計算所得的功率。

(2)短時工作定額的電機,與功率相同的連續工作定額的電機相比,最大轉矩大,重量小,價格低。因此,在條件許可時,應盡量選用短時工作定額的電機。

(3)對于斷續工作定額的電機,其功率的選擇要根據負載持續率的大小,選用專門用于斷續運行方式的電機。此外,也可用類比法來選擇電動機的功率。所謂類比法。就是與類似生產系統所用電機的功率進行對比。

具體做法是:了解本單位或附近其他單位的類似生產系統使用多大功率的電機,然后選用相近功率的電機進行試車。驗證所選電機與生產機械是否匹配。驗證的方法是:使電機帶動生產機械運轉,用鉗形電流表測量電機的工作電流,將測得的電流與該電機銘牌上標出的額定電流進行對比。如果電機的實際工作電流與銘牌上標出的額定電流上下相差不大,則表明所選電機的功率合適。

如果電機的實際工作電流比銘牌上標出的額定電流低70%左右,則表明電機的功率選得過大(即大馬拉小車)應調換功率較小的電機。如果測得的電機工作電流比銘牌上標出的額定電流大40%以上,則表明電機的功率選得過小(即“小馬拉大車”,應調換功率較大的電機。

3.3針對不同系統,合理調整系統參數,科學維護,加強管理節能

電機的日常維護也是決定電機是否高效低耗經濟運行的重要因素,要按照系統參數設置的要求,定期檢查電機運轉情況,優化管理和維護。避免電機長時間超負荷、高溫運行,對電機效率過低、不能經濟運行的電機要及時進行原因監測分析,調整負載狀態,盡可能地保持電機長時間處于經濟運行狀態。

對運行的各個系統,進行正確的參數設置,監控電機與終端裝置的匹配狀況,避免“大馬拉小車”和“小馬拉大車”現象,讓電機始終保持在經濟運行位置。

(1)機采系統。采油系統具有電機啟動電流大,運行功率遠低于電機額定功率,負荷時刻變化,有上下兩個臨界點,這些特點要求定期使用嵌型電流表等簡易儀器測試抽油機上下沖程最大電流,調整平衡度,使抽油機平衡度保持在80%-110%,將電機的無用功降低到最小。此外,對日產液量太小的油井,采取間開的方法,既可以聚積采油能量提高采油效率,又可節約間歇停井時的電量,如一天平均停井12小時,相應的可節省50%的電費。

2008年6月,孤東采油廠選擇了60口抽油機井進行電機中間軸改造,在不影響液量和原油正常生產的情況下,單井平均沖次降低1.8次/分,單井平均輸入功率下降2.49千瓦,單井日節電59.5千瓦時,系統效率提高5.05%,綜合節電率達29.8%。該技術的應用不僅解決了供液不足、動液面低、產能低的抽油機井運行能耗大的問題,而且解決了抽油機井其動力矩大與運行功率小之間的矛盾,避免了抽油機不必要的高速運行導致的能耗大、減速箱磨損快等問題。

(2)泵系統。無論是輸油泵、注水泵或循環水泵,均要監控壓力值,推算或測量流量變化,分析生產需求與泵、電機的生產能力的匹配情況。對嚴重大材小用的泵、電機,可考慮更換較小容量,或對電機進行調速,降低有功功率;對嚴重不能滿足生產的可以增加泵數量或更換大容量泵和電機。

3.4使用軟啟動、變頻調速裝置或安裝節電裝置

通常感應電動機采用直接啟動或一般啟動的方法,電機的全壓起動電流為額定電流的5-7倍,不僅損耗大,對電網沖擊也大,機械磨損,振漏大。如果用變頻調速啟動,可以將起動電流限制到很小,即使是滿載起動,也只比額定電流稍大就可以了,損耗大大降低,既不沖擊電網,又不沖擊機械。

四、結束語

目前使用較多的電機是交流電機,約占各類電機總數的85%以上,它具有結構簡單、價廉、不需維護等優點,但它的弱點是調速困難,因而在許多應用場合受到限制或借助機械方式來實現調速。使用變頻器調速信號傳遞快、控制系統時滯小、反應靈敏、調節系統控制精度高、使用方便、有利于提高產量、保證質量、降低生產成本,因而使用變頻器是企業節能降耗的首選產品。

變頻器就負載類型而言主要有兩方面的典型應用:

(1)以改進工藝為主要目的,確保工藝過程中的最佳轉速、不同負載下的最佳轉速以及準確定位等。以其優良的調速性能,提高生產率、提高產品質量、提高舒適性,使設備合理化,適應或改善環境等。

(2)以節能為主要目的,以流量或壓力需要調節的風機、泵類機械的轉速控制來實現節能,改造效果非常顯著。

隨著節能節電技術的不斷發展,針對電機節電的各類節電裝置也不斷涌現,其主要原理是通過各種不同手段動態調節電機運行狀態過程中的電壓電流,在保證電機轉速的前提下,保持電機的輸出轉矩與負載的精確匹配,有效地減少有功功率和無功功率損耗,也相應減少了磁損耗,同時使電機的功率因數提高。一般情況下綜合節電率在15%以上。

最新產品

同類文章排行

- 關于印發中小型三相異步電動機、電力變壓器、通風機等五類產品能源效率標識實施規則(修訂版)的通知(2021年)

- 【共舞長江經濟帶·看高質量發展】安徽涇縣:打造電機產業集群 實現高質量發展

- 《電動機能效限定值及能效等級》等2項國家標準修訂研討會近日在京召開

- 2018|第十七屆中國電機及系統發展論壇隆重舉行

- 重要通知:3月1日起購買高效節能電機不再享受補貼政策

- 我國防爆電機行業“十三五”將大發展

- 高效節能電機產業集聚發展基地開工建設

- 水泥行業電機節能發展現狀及未來趨勢

- 中國電器工業協會防爆電機分會 三屆四次會議在涇召開

- 皖南電機榮獲“質量標桿企業”,省市場監督管理局發來賀信

最新資訊文章

您的瀏覽歷史