現有的采用PLC為核心的再起動柜成本高、接線復雜, 單機再起動繼電器僅靠依賴電動機所在母線電壓及接觸器輔助觸點位置來判別失電,且需要輔助電源,再起動失敗幾率較高。本文高級工程師石勇介紹了一種在電動機保護裝置中實現的電動機(群) 失電再起動方法,能夠可靠區分晃電和正常停機情況,邏輯嚴謹,定值設定靈活,支持多種控制方式的電動機再起動, 且無須增加接線及成本。該方法已應用在石化企業中,并在多次晃電過程中均能正確動作。

0 引言

再起動是指晃電過程中,因電壓瞬時跌落引起電動機開關跳閘而甩負荷, 在電壓恢復正常后,電動機按照預設好的順序時間自動分批起動的過程。

石化行業屬于連續性生產企業, 其低壓廠用電系統中的許多電動機在工藝流程上是不允許跳閘停機的,此部分關鍵電動機一旦跳閘停機,將會造成非計劃停運, 給生產帶來很大的經濟損失。但是在實際運行中有很多不確定因素(如雷擊、設備故障等),很容易對電網產生影響,使企業內部配電網供電電源電壓降低或短時中斷后又恢復供電(通常稱為晃電),造成低壓電動機跳閘停機,處于企業內部電網的電動機也很容易受此影響導致生產停頓,從而造成很大損失。

目前常用的再起動方法是采用專用的自起動柜或單機再起動繼電器。自起動柜硬件成本高,接線復雜。單機再起動繼電器成本稍微降低,但是需要增加接線,且再起動失敗幾率也較高,還會在正常停車后發生誤起動。

PCS-9692及PCS-9626微機可編程電動機保護裝置結合石化企業電動機運行特點,提供了一種可靠、經濟的電動機(群)再起動方法。

1 失電再起動邏輯

本文描述的再起動邏輯借鑒了高壓線路保護中自動重合閘原理,再起動邏輯嚴謹。全數字化再起動過程定值設定靈活, 支持多種控制方式的電動機再起動(如直接起動、正反起動和高低速電動機起動等),裝置的開入開出可組態,邏輯都在軟件里實現,使現場接線非常簡單。模擬量采樣用24點全波傅里葉算法,準確度高。裝置采用高性能32位CPU,每個采樣間隔0.833 ms實時計算,反應速度大大快于傳統的重起動裝置和PLC。

1.1 失電再起動邏輯

在電動機(群)靜止狀態下上電起動會對電網造成沖擊,拉低母線電壓, 造成低電壓保護跳閘或因電壓太低燒壞電動機。正常運行的電動機失電后,由于慣性還會繼續旋轉一段時間。旋轉中的電動機起動電流較小,不會將電壓拉低太多,因此恢復供電后可以立即起動電動機。完全停止的電動機再起動需要根據廠用電的負荷進行分批再起動,如廠用電允許同時起動10臺電動機,就每次10臺分批進行再起動。

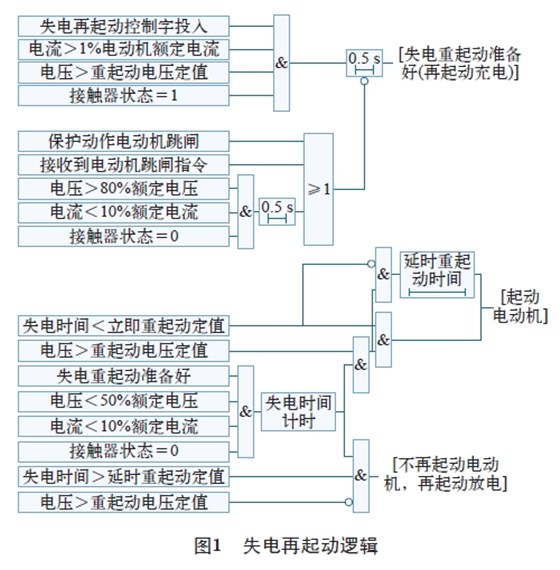

完整的失電再起動邏輯分為再起動充電(準備好)邏輯、再起動放電邏輯和再起動動作邏輯。失電再起動只有充電完成后才能動作,其邏輯如圖1所示。

當一般交流繼電器電壓低于線圈額定電壓的50%,時間超過1個周期時,接觸器釋放;當電壓低于80%甚至更高,持續5個周期時,接觸器也釋放。再起動充電條件:①再起動控制字投入;②電流大于10%額定電流;③母線電壓大于重起動電壓定值;④接觸器在合位。以上條件都滿足時說明電動機在正常運行狀態,經過一定延時后再起動充電完成。面板上定義為“再起動充電”的LED 燈點亮。

再起動放電條件:①保護動作電動機跳閘;②有跳閘指令開入。以上任一條件滿足時說明電動機因為有停機指令或內部故障被停機,不應該再起動,再起動放電。面板上定義為“再起動充電”的LED燈熄滅。

再起動動作(開始計時)條件:①電流小于10%額定電流;②母線電壓低于50%;③接觸器在分位。采用電壓和電流兩個判據能夠可靠區分是正常分閘還是晃電、電壓跌落等引起的跳閘。

當再起動充電完成后,且滿足再起動動作條件時,因為晃電或失電而導致接觸器斷開電動機跳閘,此時失電計時器開始計時累計失電時間。當電壓恢復到重起動電壓整定值以上時,若失電計時器時間小于“立即重起動時間”定值,則立即重起動電動機;若失電計時器時間大于“立即重起動失電時間”定值,但小于“延時重起動失電時間”定值,則按“重起動延時定值”延時起動電動機;如失電計時器時間超過“延時重起動失電時間”定值時電壓未恢復,則電動機清除相關信息,不再重起動。

裝置的失電重起動可與失電壓保護配合,當失電時間超過“延時重起動失電時間”定值時,由失電壓保護出口去起動另一臺備用電動機。

1.2 電動機群分批再起動的實現

為了避免再起動過程中會因為數量較多的電動機同時起動時系統電壓降低,低電壓保護跳閘導致自起動失敗,可以通過設定不同的“重起動延時定值”來實現電動機(群)分批再起動。

將電動機按重要性及負荷性質等條件排好再起動的順序,根據電動機再起動最大電流及母線恢復電壓計算出第一批應再起動電動機的容量及臺數,供配電系統電壓恢復后,立即起動第一批電動機。然后根據第一批電動機的起動時間及起動電流衰減計算第一批再起動后電動機(群)的母線電壓及母線總電流,根據結果計算出下一批應再起動的電動機的容量(臺數)及起動延時, 以此類推,直至計算出全部電動機再起動延時。

電壓與電流計算式電動機(群)分批再起動是目前最合理的再起動方法。

1.3 儲能元件

石化企業因為電動機分布比較分散,有的場合沒有為再起動裝置提供專用的電源,而是和電動機共用同一路電源,當再起動裝置和電動機同時失電時,為了保證再起動功能的執行,一般裝置需要外設UPS、蓄電池或內部的電池來為裝置供電。外部的輔助電源增加了投資和安裝的工作量。內部的電池一般壽命為1~2年且容易漏液導致裝置內部電路損壞,因此需要定期檢查更換。

PCS-9692微機電動機保護裝置在失電時,

CPU及時鐘芯片由內部可充電超級電容供電,在裝置失電情況下仍可準確累計失電時間,不必為保護器裝設專用的電源。

超級電容與電池相比突出優點是功率密度超級電容與電池相比突出優點是功率密度高、充放電時間短以及工作溫度范圍寬,特別是具有超長壽命,充放電大于50萬次,是Li-Ion電池的500倍,如果對超級電容每天充放電20次,可連續使用達68年且免維護。

2 再起動方法實現及動模測試

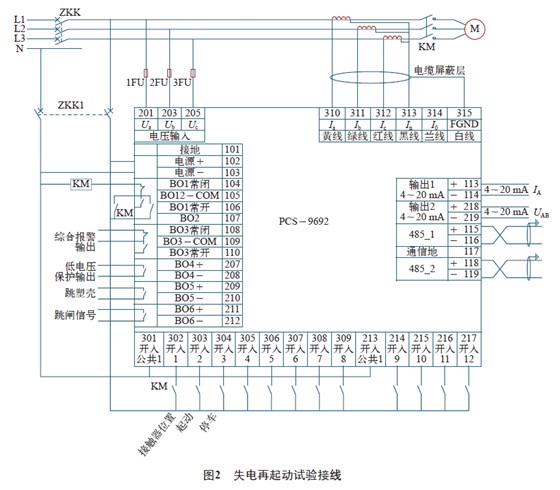

PCS-9692及PCS-9626裝置是微機型電動機保護及測控一體化裝置,裝置邏輯可編程,在保護裝置中實現失電再起動功能無須改動回路和增加外部接線。失電再起動動態模擬試驗接線如圖2所示,保護裝置與電動機采用同一路電源,與現場情況一致。電動機起動后靠接觸器KM輔助觸點電流保持。裝置采集母線三相電壓、電動機三相電流和接觸器KM位置信號。重起動出口為BO2端子105-107。

裝置的失電再起動定值單如表1所示。定值整定原則:立即重起動失電時間,按照失電后電動機沒有完全停轉的時間整定,此時立即再起動不會對電網造成沖擊。延時重起動失電時間根據生產工藝需求來整定,若超過延時重起動失電時間,再起動電動機已無法恢復生產,則無須再起動電動機。延時重起動延時定值根據電動機起動時間將電動機延時分批起動。如電動機起動時間為2 s,可以將第一批電動機立即再起動,第二批電動機起動延時設為2 s,第三批設為4 s,依次類推直至全部起動完成。

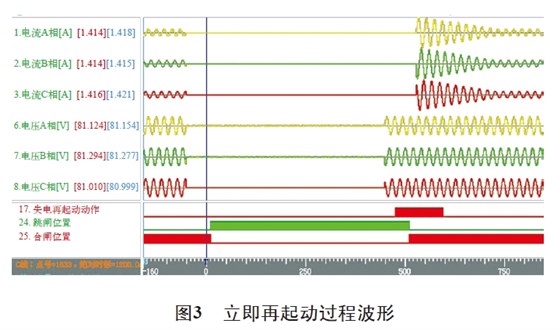

2.1 立即再起動試驗

電動機正常運行后,失電再起動充電完成,充電燈亮。裝置和電動機同時斷電,斷電大約30 ms后接觸器釋放,斷電時間0.5 s,因斷電時間小于立即重起動定值0.8 s,保護裝置在電壓恢復正常后立即起動電動機。又因接觸器動作時間有延時,實際在電壓恢復50 ms后電動機起動。試驗波形如圖3所示。

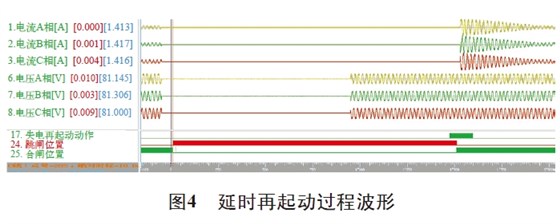

2.2 延時再起動試驗

電動機正常運行后,失電再起動充電完成,充電燈亮。裝置和電動機同時斷電,斷電1 s后電壓恢復正常,因斷電時間大于立即重起動定值0.8 s,小于延時重起動定值5 s,故保護裝置延時0.5 s起動電動機。試驗波形如圖4所示。

失電再起動充電完成,充電燈亮。裝置和電動機同時斷電,斷電6 s后電壓恢復正常,大于延時重起動定值5 s,控制器將不再重起電動機,同時再起動放電。

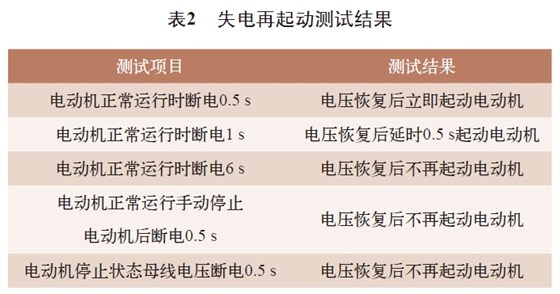

本次動態模擬試驗結果如表2 所示, 均正確動作。

3 結束語

本文介紹了一種在微機可編程電動機保護裝置上實現電動機群失電再起動的方法,該方法具有邏輯可靠、無須改動接線和增加設備的特點。目前該方法已獲得發明專利,使用該方法的電動機保護裝置自2008 年以來在安慶石化、揚子石化、金陵石化、福建煉化和惠州煉油廠等石化企業有上萬臺業績,在晃電過程中多次正確動作, 大大減少企業因晃電造成生產運行裝置的停車現象,減少晃電所產生的損失,避免因晃電產生的安全事故,提高了經濟效益。

本文來源于《方案設計》。

作者:石 勇 魏 巍 侯 煒 劉永生

專注電機制造60年,服務全球制造業

專注電機制造60年,服務全球制造業