皖南電機百科摘要:本文研究了熱軋廠輥道傳動形式的分類與比較,以實例講解了輥道電機選型設計,對降低輥道傳動能耗、減少故障時間和維護工作跫、提高設備作業(yè)率具有非常重要的意義。

0 引言

在熱軋廠,從加熱爐到粗軋機、精軋機至卷取機,鋼板的輸送都是由運輸輥道來完成的,只是爐區(qū)、粗軋區(qū)、精軋區(qū)、卷取區(qū)各段運輸輥道的工作條件及工藝要求不同而已。

對于熱連軋廠占總軋線60%以上的輥道來說,采用何種傳動形式對降低能耗、減少故障時間和維護工作量、提高設備作業(yè)率具有非常重要的意義。

1 輥道傳動形式的研究

從目前各熱連軋廠的實際應用來看,輥道的傳動形式有兩種;單獨傳動和集體傳動。本文主要研究單獨傳動輥道的傳動形式及單傳輥道電機的選型問題。

單獨傳動輥道的傳動形式有兩種:①電機—聯(lián)軸器—減速機—聯(lián)軸器—輥子;②電機—聯(lián)軸器—傳動軸—聯(lián)軸器—輥子或電機—聯(lián)軸器—輥子。

對于高速轉(zhuǎn)動的輥道,轉(zhuǎn)速r/min,一般釆用后一種傳動形式,而不需要減速機。而對于低速轉(zhuǎn)動的輥道,即轉(zhuǎn)速n<400 r/min時,則面臨對上述兩種傳動形式的選擇問題。1.1“電機—聯(lián)軸器—減速機—聯(lián)軸器—輥子”傳動

形式的特點

該形式由于釆用了減速機,因此電機的選型較為簡單,一般普通交流異步電機或變頻電機極數(shù)都能滿足其使用要求,由于電機額定頻率為50 Hz,電機發(fā)熱和耗電一般。由于采用了減速機,多了一道故障發(fā)生和設備維修的環(huán)節(jié),但電機與減速機可制作成一體式的結(jié)構(gòu),以減少故障的發(fā)生和漏油的可能性,并且體積和重量都大大降低。從市場調(diào)查來看,進口的電機連減速機一體的設備通常使用壽命在10年以上,在這10年中,減速機不需開蓋檢修,只需定期加油而而已,設備幾乎沒有故障。

1.2 “電機—聯(lián)軸器—傳動軸—聯(lián)軸器—輥子”傳動形式的特點

該形式由于沒有減速機,減少了一道故障發(fā)生和設備維修的環(huán)節(jié)。但是電機的選型較為復雜,一般多為非標變頻電機。因為輥道轉(zhuǎn)速低,而電機一般轉(zhuǎn)速較高,因此需選擇變頻調(diào)速電機,電機極數(shù)較多,體積大且重量重,電機額定頻率都在50 Hz以下。這種電機在工作時,發(fā)熱較50 Hz的電機大,功率因數(shù)較低,耗電量大,而當電機額定頻率低于25 Hz時,還會產(chǎn)生較大諧波。

此外,這種非標電機不僅制造成本較高,而且需選用較大的變頻器。變頻器的費用較50 Hz的標準變頻電機的變頻器要高出許多。

2 單傳輥道電機的選型設計與應用實例

以某熱軋廠單傳輥道電機的實際選型為例,來說明上述兩種不同傳動形式的單傳輥道電機的設計選型比較(以下所有數(shù)據(jù)僅供參考)輥道的基本設計條件如下:板坯寬度1 400 mm,厚度47mm,材料密度7.9×103kg/m3;輥子質(zhì)量為

1358kg;輥子直徑為ψ355.6 mm;輥子線速度為2m/s(107.5 r/min);轉(zhuǎn)子最大間距為125mm;輥道24 h連續(xù)運轉(zhuǎn);環(huán)境溫度為50 ℃。輥道24h連續(xù)運轉(zhuǎn);環(huán)境溫度為50℃。

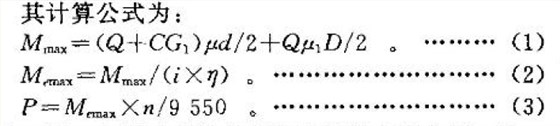

其中,Mmax為電機最大力矩,Nm; P為電機功率,kW; Q為輥子上軋件重量,N; C為1臺電機所驅(qū)動的輥子數(shù);G為輥子重量,N; μ為輥子軸承中的摩擦系數(shù),取0.005;μ1為輥子在打滑時的摩擦系數(shù),取0.3;D為輥子直徑,m;d輥子軸頸的直徑,m; η為減速機效率,取0.98; i為減速機傳動比,直接單傳輥道,取1; n為電機轉(zhuǎn)速,r/min。根據(jù)上述基本設計條件可計算出輥子所需最大驅(qū)動力矩Mmax = 691. 04 Nm(軋件打滑時)。當電機傳動軸和輥子布置在一條直線上時,由于輥子所需額定驅(qū)動力矩為42 Nm,遠遠小于驅(qū)動輥子的最大力矩691.04 Nm,為降低電機功率,在設計選型時,將輥子所需最大驅(qū)動力矩691.04 Nm作為電機過載2倍時的力矩,由此計算出的電機額定力矩為353 Nm,即 Mmax = 353 Nm,P=3.97kW。當輥道由原集傳方式改造為單傳方式,由于場地狹小,部分傳動軸采用傾斜的布置方式。考慮傳動軸的傾斜角度(最大為12°)和其傳動效率(η=0. 98),計算得到的最大驅(qū)動力矩為M_x = 464 Nm,即輥子所需額定驅(qū)動力矩取470 Nm,電機功率為5.3 kW。

此輥道在我們改造前,同類型的單傳輥道驅(qū)動電機功率一般為28.5 kW,經(jīng)本文重新設計計算并考慮放大系數(shù)后我們選取電機功率為13 kW。

2.1 采用“電機—聯(lián)軸器—減速機—聯(lián)軸器—輥子”傳動形式

選用進口的電機和減速機一體式的設備。其電機參數(shù)如下:電機額定功率為15 kW;電機極數(shù)為4級;電機額定轉(zhuǎn)速為1445 r/mm;減速機輸出轉(zhuǎn)速為100 r/min;減速機輸出扭矩為382 Nm;電機額定電壓為400 V;電機額定電流為8.3 A;電機額定頻率為50 Hz;電機過載倍數(shù)為200% (60s);電機功率因數(shù)為0.8;電機效率為86%;電機+減速機外形尺寸為996 mm×351mm×327 mm;電機+減速機質(zhì)量為74 kg。

變頻器SIEMENS—6SE70按支持200%過載60s即電流16 A來選擇參數(shù)。

2.2 采用“電機—聯(lián)軸器—傳動軸—聯(lián)軸器—輥子”傳動形式

由于輥子所需額定驅(qū)動力矩為42 Nm,遠遠小于驅(qū)動輥子的最大力矩691. 04 Nm,為降低電機功率,在設計選型時,將輥子所需最大驅(qū)動力矩691. 04 Nm作為電機過載2倍時的力矩,因此電機額定力矩為353 Nm。

電機參數(shù)如下:電機額定功率為13 kW;電機極數(shù)為10級;電機額定轉(zhuǎn)速為107. 5 r/min;電機額定轉(zhuǎn)矩為364 Nm;電機額定電壓為380 V;電機額定電流為13.5 A;電機額定頻率為9.6 Hz;電機過載倍數(shù)為250%(60s);電機功率因數(shù)為0.60;電機效率為77%;電機外形尺寸為990 mm×510mm×650 mm;電機質(zhì)量為840 kg。

變頻器SIEMENS — 6SE70按支持200%過載60s即電流27A來選擇參數(shù)。

此非標變頻電機價格遠遠高于普通變頻電機的價格,且在日常使用中此非標電機發(fā)熱較大,耗電量較多。

3 結(jié)論

在實際生產(chǎn)中,由于輥子所需額定驅(qū)動力矩遠遠小于驅(qū)動輥子的最大力,我們在對輥道電機設計選型時,將輥子所需最大驅(qū)動力矩作為電機過載2倍時的力矩,結(jié)果降低電機功率50%(由原28.5 kW降到13 kW),大大節(jié)約了電機和變頻器的采購成本和電耗,2006年10月投產(chǎn)使用至今,電機運行良好,無故障。

專注電機制造60年,服務全球制造業(yè)

專注電機制造60年,服務全球制造業(yè)